导言

飞秒激光微结构化已经发展成为一种成熟的制造技术,因其多功能性、非接触式加工、卓越的精度和广泛的材料结构质量而受到重视。飞秒激光器的优点包括最小的残余加热和低热损伤,使它们适合微型和纳米设备制造。飞秒激光使独特的结构化技术-诱导周期性表面结构和非线性吸收机制。与较长脉冲激光源相比,主要缺点是它们的工艺效率较低。这一挑战重新引起了人们对使用mhz-thz脉冲群的科学兴趣,主要是为了提高飞秒激光加工的吞吐量。最新一代的飞秒激光源可提供高平均功率和重复率,然而,热量积累已被认为是吞吐量的限制因素,如增加的脉冲能量或脉冲重复率降低处理效率 。

这项研究为2.5维 (2.5d) 表面结构化引入了一种新颖的概念,该概念超越了传统方法,其中2.5D表面被定义为由2D深度矩阵描述的调制表面。该方法使用基于在材料上的指定激光束位置处的期望结构深度定义的工程化PoD序列。首先,我们通过以恒定扫描速度对激光脉冲重复率进行正弦调制来验证调制深度的概念。接下来,我们使用已被证明可以减少水动力阻力并具有防污特性的鲨鱼皮图案,作为一个复杂但经过广泛研究和验证的表面的示例。我们演示了概念证明通过制造一个仿生鲨鱼皮肤图案在单个扫描仪中通过,导致2d周期性复杂的表面结构。我们的概念采用了一个灰度图像输入以定义材料上所需的深度分布。它利用PoD模式来调制激光重复率,从而实现目标结构的精确制造。在结构化之前必须考虑两个限制: 在给定的情况下允许的最大激光脉冲重复率激光脉冲能量和扫描速度,以及所需的最大深度。第一个限制是通过测量材料对不同激光的响应来确定的脉冲重复率。我们确定重复率间隔,其中材料去除率是线性可扩展的,同时保留了飞秒激光加工的固有高质量。在五种目标材料上对各种激光重复率进行烧蚀深度测量,以确保正确实施第二限制。与标准的固定重复率逐层材料去除相比,我们测量了处理时间的减少。精细脉冲发射定时控制允许重复率的几乎连续变化,从而提高脉冲定位精度。

方法

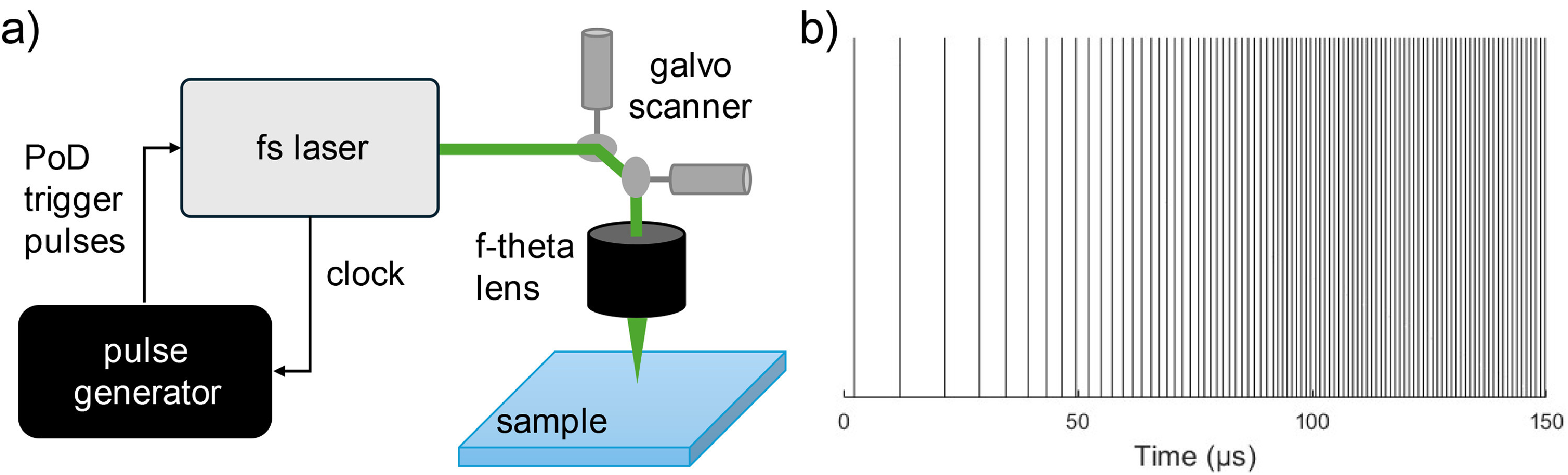

使用开放式工作台激光加工系统进行表面结构化,该系统由通常与基于激光的材料加工结合的工业级设备构建。绿色的飞秒激光光束 (515 nm波长) 被引导到x-y振镜扫描仪 (Newson rhothor™2D-MSA-A10),并通过100毫米f-theta镜头聚焦(设置示意图如图1a)。的激光束专注于样品的表面,并使用3D线性平台系统进行精确的样品定位。对于所有测量选择2 m/s的恒定扫描速度,以相对于其3.5-4 m/s的最大速度优化扫描仪精度。计算的1/e2激光光斑直径材料为16 ± 1 µ m。使用逐行方法进行激光扫描,沿x轴方向定位快速扫描方向,连续线之间的距离为5-10µ m(阴影距离)。消融缩放实验是通过在固定的舱口距离-所谓的激光铣削方法。脉冲注量在所有实验中保持固定在8±1J/cm2。

图1。a) 最重要部件和连接的实验设置示意图。b) 跨100 khz至1 mhz重复率的PoD序列示例

PoD触发序列是从灰度图像输入分为四个步骤:

1.灰度等级从图像转换为匹配的深度范围

2.调整图像大小以匹配扫描区域 (扫描线数X每行可能的脉冲位置数)

3.深度值重新计算为频率调制

4.使用离散化到30 MHz时钟步长来计算PoD触发序列

在五种材料上进行了校准和烧蚀缩放实验,包括金属、半导体和电介质(抛光铜和1.4301型不锈钢,硅片,苏打水石灰玻璃和丙烯酸玻璃)。使用激光扫描进行最终的表面测量光学显微镜在光学成像模式 (高倍率显微镜) 和地形成像模式 (共焦激光扫描),均使用Olympus LEXT™OLS5100显微镜高达50倍放大物镜。

结果

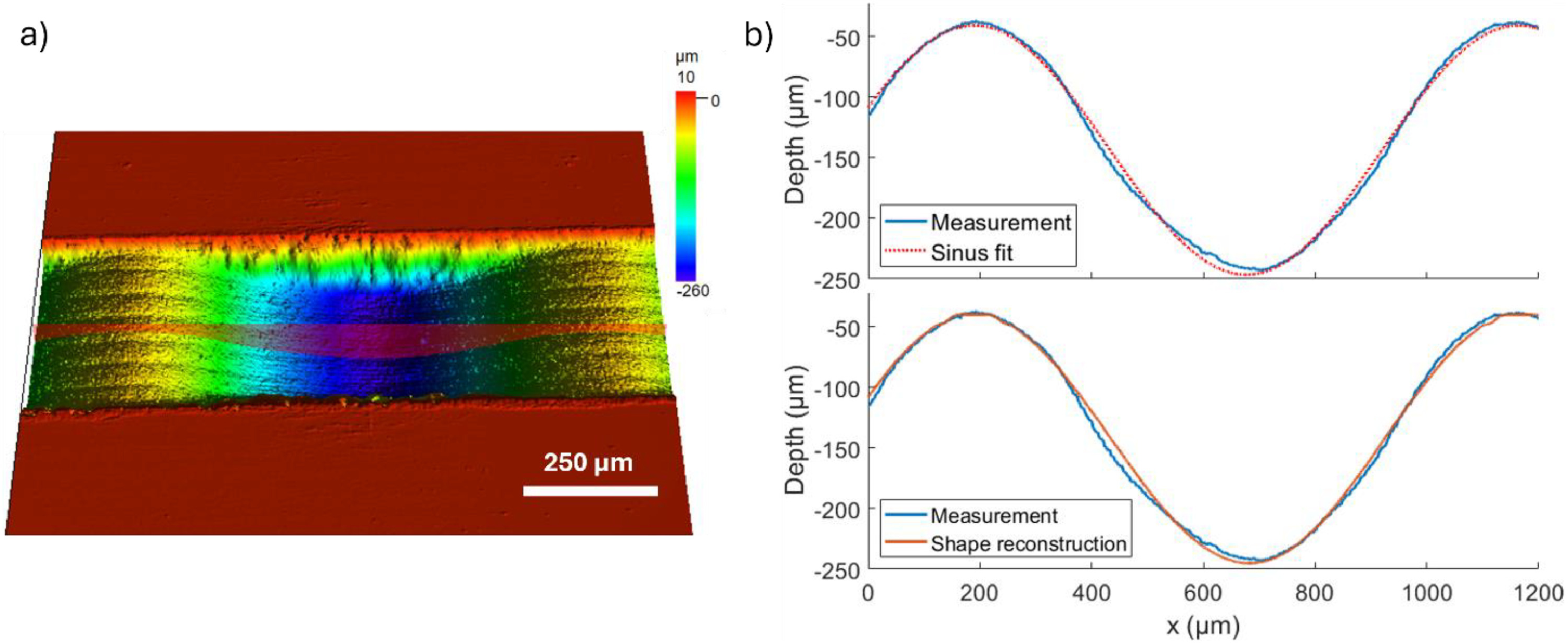

使用正弦激光重复调制以恒定的激光束扫描速度实现了对该想法的基本验证。假设的线性响应材料去除率材料上的结构深度应遵循正弦函数形式。扫描是在x方向以恒定的扫描仪速度进行的,与频率调制导致不同的深度,即低端重复率导致较浅的深度,而高端重复率导致最深的深度。使用相同的激光重复率调制 (相等的频率和相位) 完成随后的扫描线。使用相同的调制进行多次穿过玻璃表面,以实现更深的变化。3D视图显示在表面形貌测量 (图2a),并从中提取相应的深度剖面,与理论深度剖面进行比较正弦函数以及从触发序列重建的预期形状 (图2b)。激光重复率被设置为在2 khz的变化调制频率,理想情况下产生1毫米的正弦周期,拟合的正弦函数返回0.975毫米 ± 0.002毫米的周期 (函数在图2b)。我们将差异归因于多种影响因素的组合,主要是扫描仪速度与目标值的系统偏差,材料上的非理想形状实现,以及为配合考虑的有限期间数。

图2。正弦激光脉冲重复率调制使用200khz-1mhz的重复率范围、10μm的x方向影线距离和100次通过产生正弦深度轮廓。a) a中的波形通道玻璃基板。b)表面形貌沿面板a) 中标记方向的分析,显示深度轮廓与拟合的正弦函数 (顶部) 之间非常接近并且与对应于用于激光驱动的触发序列的重构深度轮廓具有类似的一致性 (底部)。

但是,表面调制形状与激光重复率之间的紧密一致性证实了该想法的有效性,指出需要进行材料响应校准 (合适的重复率范围,每次通过的烧蚀深度)。可以观察到与传统激光扫描相比的两个主要改进。激光脉冲在材料上的定位精度仅受最小PoD定时步长的限制,而最大扫描速度仅受脉冲重复率适合在材料上加工所需的深度范围,同时保留飞秒激光的优势。从激光操作的角度给出了所述限制,而扫描仪精度和最大扫描速度严重影响实验脉冲定位精度和可用扫描速度。

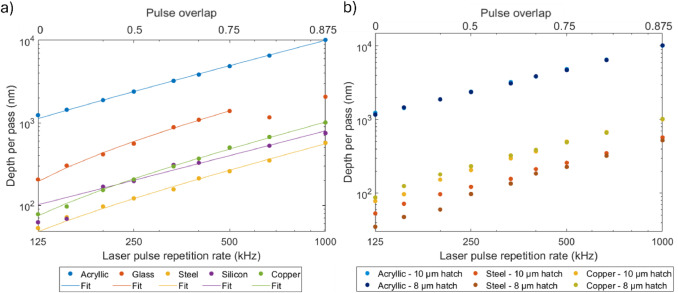

考虑到中提出的结果图2,我们使用激光铣削方法测量了材料对恒定激光脉冲重复率的响应。五种选择的材料涵盖了广泛的不同材料类型,尽管单个材料特性 (吸收深度和机理; 对局部加热的响应) 定义了确切的响应和材料去除率。发现丙烯酸玻璃和铜在材料去除率中表现出线性响应 (表示为每次扫描仪通过的烧蚀深度图3a) 全频率范围内的激光重复率。类似的发现对于不锈钢,尽管它表现出500-600 kHz以上的地形表面变化。的反应硼硅酸盐玻璃偏离线性高于500 khz,而硅片仅对较高的重复率 (大约在200 khz以上) 表现出线性响应。在广泛的参数范围内,材料去除率对增加的激光脉冲重复频率的近似线性响应可能是超短激光脉冲持续时间,与已经在其他领域证明的最小的热效应相关研究工作。在图3b显示相同的深度测量值,但不同舱口距离研讨了三种资料具有最年夜的宽带线性呼应。由于影线距离变化,没有观察到显著的变化,尽管在使用更密集的影线的测量中存在更多的不规则性。由于需要进一步减少舱口距离以进行精确结构化,因此我们选择了10 µ m舱口作为基本处理方案,通过在移动的起始位置处的表面上的多次扫描实现较小的距离。

图3。激光加工校准测量 (使用8μm间隔的x-y影线和10次通过),显示a) 烧蚀深度对激光脉冲重复率和相应线性拟合的依赖性,以及b) 两种不同舱口密度的烧蚀深度相关性比较。注意: 两个图都在顶部x轴上添加脉冲重叠信息,其不是对数缩放的,因为脉冲重叠与重复率成反比。

最小烧蚀深度从每次通过的最小深度值增加,例如,5 µ m的阴影距离对应于垂直方向上69% 的脉冲重叠,因此最小深度增加了3.2倍。最大深度乘以脉冲到脉冲的重叠,是可以在穿过材料的单个扫描器通过中实现的最大深度。如果需要更深的整体深度,例如气动表面结构,多次通过相同的脉冲调制需要,这不会降低固定重复率处理的精度或效率改进。最小深度的多次通过变化,这可以通过垂直结构切片来避免,切片的厚度等于单次通过中可能的最大深度,在概念上类似于3D打印。

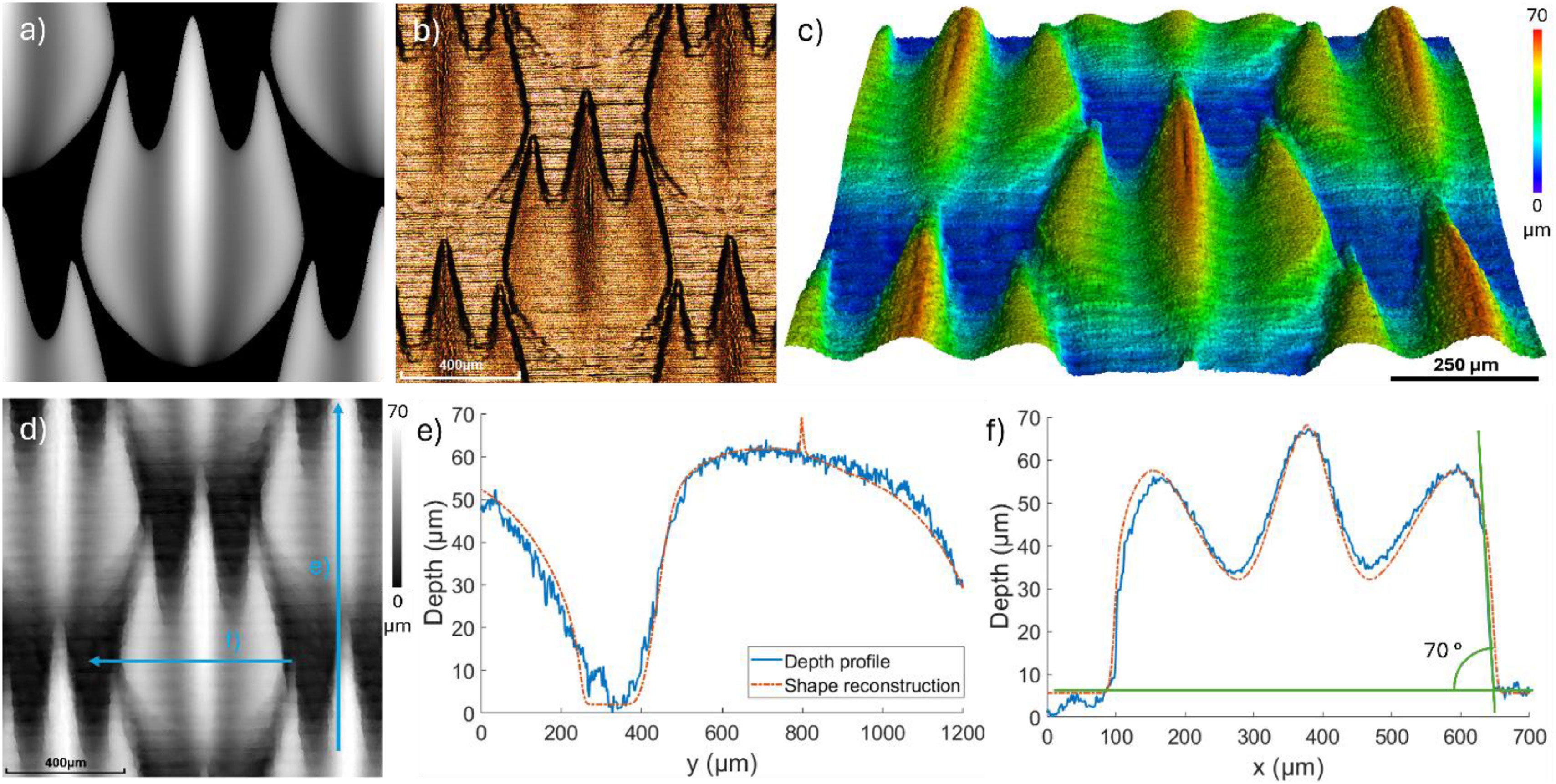

手稿的最后一部分提出了一个复杂的2.5D表面结构的表面分析,基于图像输入 (深度编码模式在图4a、最深的部分是黑色的,最浅的部分是白色的)。作为一个应用程序驱动的必要性,我们选择了一个二维周期性表面的形状建模的鲨鱼皮图案,所需的铜表面总深度调制为50 µ m,周期为1.0mm。上的结果结构铜基板显示在图4b (光学图像) 和相应的三维可视化表面形貌在图4c.相同的表面形貌显示在二维可视化中图4d,相应的深度范围在0到70 µ m之间。为了实现与空气动力学应用相关的所需深度尺度,需要15次扫描仪通过。y方向和x方向表面扫描轮廓显示在图4。在结构侧实现了高达70 ° 的角度 (测量结果如图4f,不同的轴缩放比例改变视角)。The areal平均表面粗糙度(Sa) 在结构的底部 (高度轮廓的蓝色部分) 上实现了1.6 µ m的。的高纵横比所需的结构 (最大超过最小高度) 直接对应于所使用的激光重复率范围。

图4。a) 具有2D周期性的2.5D表面图案的图像输入。b) 铜表面结构的光学图像。相应的c) 和d) 表面形貌的二维可视化,带有深度刻度和深度剖面位置的指示 (在面板e和f中显示)。e) 铜结构的垂直和f) 水平深度剖面,使用相同的PoD序列通过多次扫描获得,以获得与结构尺寸有关的空气动力学相关的结构深度。与用于激光驱动的触发序列的重建轮廓相比,显示出来自光栅化。使用100khz-1mhz重复率范围,5μm x方向影线距离和15次通过完成。

可以以两种方式计算使用PoD与传统扫描相比的处理时间减少。首先,假设skywriting扫描方法和固定的激光重复率处于结构化所需的最低设置。在这种情况下,时间减少因子等于PoD的最大频率和最小频率之比,由于激光器需要在恒定的最小频率下操作以正确地构造最浅的部分,导致10倍的减小。其次,比较所需的总脉冲数,忽略额外的扫描仪移动,时间减少因素是PoD的平均重复率与恒定重复率之比,导致所呈现的鲨鱼皮肤表面的6.5倍改善。

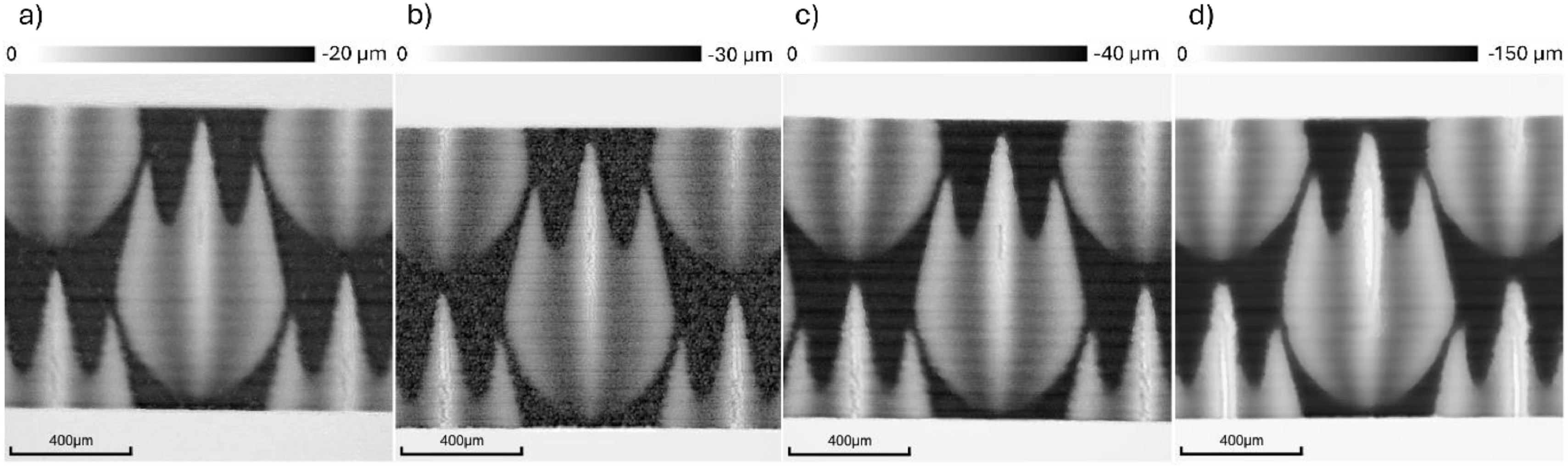

表面微在手稿中提到的所有基材上进一步进行结构化,图5提出了跨衬底的2.5D结构的比较,以显示所提出的技术的通用性和鲁棒性。使用相同的结构参数 (脉冲注量,扫描速度,5μm扫描线间隔,15个扫描仪通过),但具有不同的重复频率范围 (最小100 kHz,不锈钢和玻璃最大600 kHz,最大1 MHz硅和丙烯酸玻璃)。补充图1中显示了其他表面结构设计: 高尔夫球启发图案 (面板a-c) 和仿生鱼鳞表面 (面板d-f),进一步证明了该方法的可扩展性和处理不同输入要求的潜力,例如精细的特征和凹陷的平坦区域。

图5。微结构表面a) 不锈钢,b)硅,c) 玻璃和d) 丙烯酸玻璃,除重复率范围外,使用几乎相同的结构参数。对于不锈钢和玻璃,使用从普通的100 khz最小值到600 khz的调制,对于硅和丙烯酸玻璃,使用1 mhz最大值)。

结论

这项研究提出了飞秒激光微结构化的新进展,引入了2.5D复杂表面微图案化概念,提高了表面结构化的加工精度和吞吐量。基于PoD的方法使得能够通过利用激光重复率的动态调制在单个扫描器通过中创建复杂图案。该研究验证了一系列激光脉冲重叠的材料去除率的线性可扩展性,并确保了金属,半导体和介电材料。这项创新在高效和高精度制造方面取得了重大飞跃,服务于需要工程表面以改善空气动力学的应用,水动力,或润湿性能。

文章出自:DOI: 10.1016/j.surfin.2025.106099。

注:文章版权归原作者所有,本文内容、图片、视频仅供交流学习使用,如涉及版权等问题,请您告知,我们将及时处理!